Rimediare alle crepe nella plastica è possibile?

L’ordine è finalmente arrivato. Il materiale da lavorare viene recuperato dal magazzino e caricato sul macchinario. La plastica inizia a fondere nelle fauci ardenti della macchina. I pigmenti si amalgamano con la resina, conferendo sfumature brillanti. Il fuso colorato viene spinto dentro lo stampo. Rapidamente la plastica raffredda e prende la forma della sagoma. Il pezzo viene liberato. Ecco fatto. Il nostro prodotto è pronto, possiamo procedere con l’assemblaggio e la consegna ma… aspetta un momento. Perché ci sono delle crepe nella plastica? E non solo su questo pezzo, anche un altro e un altro ancora! Oh no! Adesso come fare? E a te, è mai capitato un episodio del genere, magari mentre era in corso una produzione di tappi, sedie o spazzolini? Immagino la scocciatura! Ma ti svelo un segreto: sono cose che capitano. Continua a leggere, ti spiegheremo noi le cause e come rimediare alla formazione di crepe nella plastica.

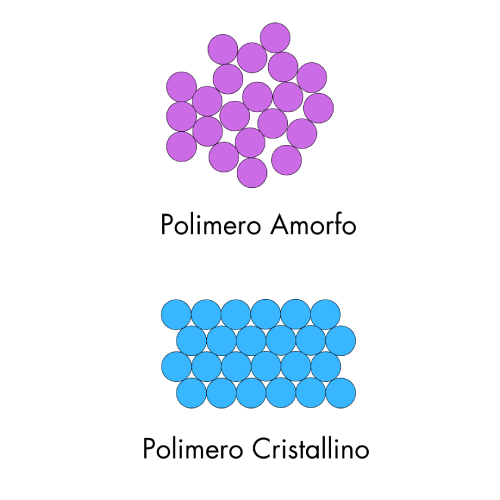

Polimeri cristallini vs polimeri amorfi

Per poter affrontare questo viaggio, dobbiamo innanzitutto comprendere come è fatta la plastica. Come abbiamo detto nel nostro precedente articolo, i polimeri plastici sono un intricato intreccio di molecole lunghe come filamenti. Le conformazioni più o meno ordinate che assumono queste trame danno forma a plastiche molto diverse tra di loro. Alcuni segmenti molecolari sono in grado di compattarsi in strutture ordinate, simili a quelle dei cristalli in natura. Perciò i polimeri caratterizzati da questo tipo di intreccio sono noti come polimeri cristallini. Essi presentano segmenti allineati in modo regolare e la loro struttura è più compatta e densa. All’opposto, esistono anche i polimeri amorfi che nella loro composizione sono formati da filamenti molecolari troppo ingombranti per ordinarsi e quindi si raffreddano in modo più caotico e disordinato.

Differenze di aspetto nei polimeri

Non fatevi ingannare dai nomi: cristallino non vuol dire che il materiale sia fragile come il cristallo. Anzi, è proprio il contrario: sono i polimeri amorfi ad essere i più rigidi e vetrosi. Ad esempio, il SAN (polistirolo) è una plastica amorfa dall’aspetto trasparente, mentre il PP (polipropilene) di natura semicristallina, si può presentare lattiginoso e morbido. Questo è il motivo per cui il PP è impiegato nella produzione di chiusure per contenitori alimentari e bottiglie. Grazie alla sua struttura in parte cristallina ordinata, che gli conferisce resistenza, il polipropilene offre una barriera efficace contro gli agenti esterni per preservare la freschezza degli alimenti. Inoltre, la sua resistenza meccanica lo rende adatto per l'impiego in condizioni di trasporto e stoccaggio.

Crepe nella plastica: questione di struttura

Ricapitolando, in un polimero cristallino le catene molecolari sono disposte in modo più ordinato, come soldati in formazione, mentre nei polimeri amorfi c'è più caos nella disposizione dei filamenti. Ecco quindi dove sta il trucco: la densità e la resistenza di un polimero sono influenzate dal suo grado di ordine interno. Infatti, più cristallina è una plastica, più è densa, perché le catene polimeriche che la costituiscono sono raggruppate in maniera maggiormente compatta. È un po’ come se fungessero da corazza a maglie strette. Per questo motivo, sono soprattutto i materiali amorfi ad essere soggetti alla formazione di crepe nella plastica: poiché il polimero non è abbastanza tenace e ciò è dovuto alla mancanza di coesione di una solida struttura cristallina.

La temperatura influenza la formazione di crepe nella plastica

Non si tratta solo di predisposizione chimica, il grado di cristallinità raggiunto da un polimero dipende anche dalla velocità di raffreddamento nel corso della solidificazione. Ovvero, il momento in cui le molecole libere di muoversi tornano a raggrupparsi e ordinarsi passando da liquide a solide. In parole semplici, le catene molecolari si compattano in una configurazione ordinata se hanno tempo sufficiente per farlo. Infatti, il calo di temperatura comporta anche una perdita di volume, che genera tensioni sulla superficie del materiale. Naturalmente, questa capacità di cristallizzare è fortemente influenzata dalla struttura chimica: il processo è favorito nel caso di polimeri aventi strutture chimicamente più semplici. Quindi, se il polimero non ha sufficiente tempo per riorganizzarsi prima del raffreddamento, potrebbero crearsi difetti sulla superficie del prodotto, come crepe nella plastica e distorsioni.

Il caso dei tappi di bottiglia

Ne è d'esempio la produzione dei tappi, come quelli delle bottiglie di bibite, che devono essere realizzati velocemente e in grandi quantità. Durante il processo, la plastica fusa viene iniettata in stampi caldi per formare rapidamente i pezzi. Una volta che lo stampo è riempito, il pezzo viene subito rilasciato, per accogliere nuovo materiale da modellare e così via. Tuttavia, proprio la rapidità e la quantità richiesta dalla produzione spesso compromettono la qualità. Infatti, i tappi potrebbero non avere abbastanza tempo per solidificarsi adeguatamente prima di essere rilasciati. Inoltre, non sempre il sistema di raffreddamento del macchinario copre in maniera uniforme tutte le aree dello stampo, perciò avremo pezzi prodotti nello stesso momento ma con temperature locali completamente diverse. Lo shock termico che consegue impedisce ai filamenti molecolari di cristallizzarsi bene all’interno dei tappi prodotti e ciò causa tensioni superficiali e quindi la formazione di crepe nella plastica.

Una soluzione alla formazione di crepe nella plastica

Per aiutare a marginare il problema si sfruttano degli additivi chiamati agenti nucleanti. Si tratta di composti chimici che influenzano la cristallizzazione delle plastiche. Essenzialmente, agiscono come germi di cristallizzazione all'interno del materiale. Questi nuclei forniscono siti di ancoraggio per le molecole, consentendo loro di facilitare la formazione di una struttura cristallina più ordinata e compatta. Di conseguenza, la plastica diventa meno suscettibile alla deformazione e alle tensioni durante il raffreddamento. In pratica, immagina che le molecole di plastica siano come dei ragazzi ad una festa: alcuni fanno confusione, gridano e ballano ovunque (queste sono le molecole delle plastiche amorfe), mentre altri stanno un po’ più composti e danzano in gruppo (ovviamente, le plastiche cristalline). Gli agenti nucleanti aiutano le molecole di plastica “scatenate” ad organizzarsi e danzare meglio, come se fossero dei coreografi, incoraggiandole a compattarsi. In questo modo, si riduce la formazione di crepe nella plastica e si migliora la struttura e la resistenza del polimero.

La tua plastica si deforma troppo spesso durante la produzione?

Scopri la nostra linea Shelligent, i masterbatch per chiusure intelligenti (e non solo!) che prevengono la formazione di crepe nella plastica e deformazioni.